餐饮废水隔油器分析(二)

2021-12-30 来自: 环保水圈 浏览次数:732

六、试验方法

1、外观检验

在正常自然光线下,通过目测和用量具,对隔油器的外观、箱体尺寸、安装尺寸及设备管道的连接等项进行检验,其结果应分别符合5.2条、5.3.2条、5.3.3条、5.3.4条及5.3.5条的规定。

2、材料、零部件的检验

(1)查验隔油器所选用的板材、管材等原产地合格证明。查验与隔油器配套的各种管道是否符合5.3.6.1条的规定。

(2)查验所选的阀门合格证及相关资质文件,手动或电动开、关阀门,观察开、关是否灵活、可靠,其结果应符合5.3.6.2条的要求。

(3) 查验所选无堵塞泵合格证及相关资质文件。所提供的产品性能检测方法可参照CJ/T203中的方法执行。

(4)微气泡发生器检验

A、查验微气泡发生器的合格证及相关资质文件;

B、查看微气泡发生器安装的位置,启动微气泡发生器,观察和测量其电机的转速、叶轮的直径及潜水性能,结果应符合5.3.6.4条的规定

C、用空气计量器测量微气泡发生器进气口的空气量,结果应符合5.3.6.4条的规定;

D、启动微气泡发生器,在稳定运行后,观察是否产生大量细密、均匀的微气泡,其结果应符合5.5.2条的规定。

(5)加热装置及温控器

查验合格证及相关资质文件,开启装置观察加工件是否牢固,是否漏电;并对加热装置及温控器进行水浴试验,观察设定温度的可靠性与灵敏性。

3、耐油试验

查验与废水直接接触的箱体及零部件的材料是否与油品有相溶的现象,如有相溶现象判定设备箱体与零部件不耐油,反之则耐油。

4、渗漏试验

对隔油器箱体各焊缝处进行煤油渗漏试验。

5、电控柜检验

(1)一般检验

A、依据GB 4208-1993的规定,检查电控柜的外壳防护等级应符合5.4.1 a)的要求;出厂试验时,可进行直观检查以保证规定的防护等级。

B、 检查电控柜面板各用电部件的功能按钮表示是否清晰、齐全。

C、检查电控柜应符合制造图样及相应标准,各种元件、器件安装应牢固、端正、正确。

D、查验电器元件是否有3C认证资料,对无需3C认证的电器元件查验是否符合该类产品的相应标准中的规定。

E、查验电控柜的电压是否为三相五线制,同时用调压器模拟±10/100的电压波动,观察隔油器的单机运转是否正常。

(2)电控柜控制功能检验

A、将无堵塞泵和微气泡发生器放入盛有试验用液的水箱中,然后开启无堵塞泵和微气泡发生器的开关控制按钮并运行,每隔一定的时间观察,其结果应分别符合相关要求。

B、加热装置的温控试验

采用水浴设备分别控制水温为不大于10℃和不小于30℃,温控器应能准确自动给出加热装置启、停的信号,用水银温度计测量水浴设备内的水温,观察是否与温控器显示的温度一致,其结果应符合相关要求。

C、按电控柜上控制电动阀门的按钮,观察其开启、关闭以及连锁开与关闭情况,其结果应符合相关要求。

(3)安 全接地检验及过载保护检验

A、安 全接地检验

检查电控柜上金属构件是否接地,目测及检验设备的安 全系统,其结果应符合相关要求。开启所有设备并运行,检查用电部件是否正常运行,有无漏电现象。

B、过载保护试验

查验控制回路是否设有与用电功率相匹配的过载保护措施。

6、性能检验

(1)试验用液

A、选用油品密度约为0.9 g/cm³菜籽油和密度约为0.94 g/cm³的动物油按适当比例混合,配成含油量为300ml/l的试验油水混合液;

(2)试验装置

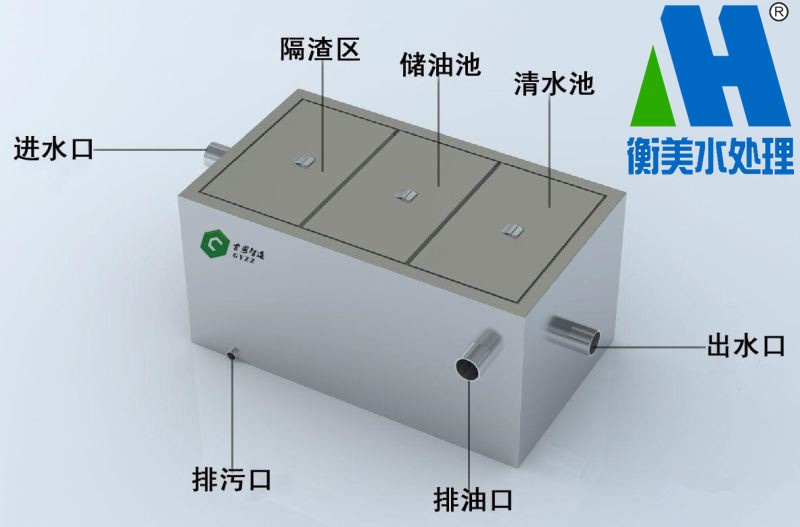

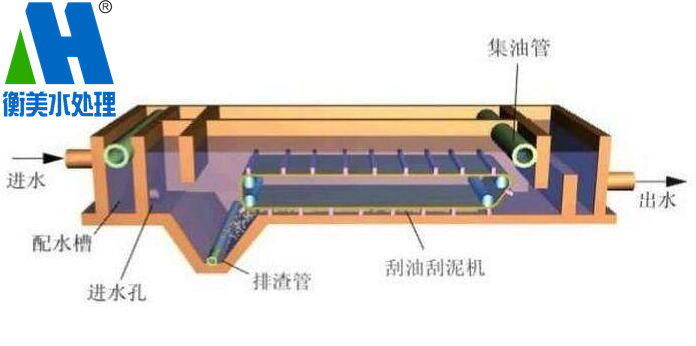

隔油器性能试验装置见图3。

A、试验系统的设备包括供水水箱、供水水泵、出水水箱、隔油器定型产品、电控柜、电线及管路;

B、供水水泵的输出能力应与隔油器定型产品额定处理水量相匹配;

C、供水水箱和出水水箱的容积宜分别为隔油器额定处理水量停留0.5h~1.0h所需的容积;

D、隔油器定型产品为各零部件都已安装齐全、功能齐全的产品。

(3)试验要求

A、输入装置的油水混合液温度应在5℃~40℃范围内;

B、在整个试验期间内,不得中途停顿,维修或更换零部件;

C、输入装置的试验用液在处理过程中不得进行稀释;

D、每次取样前,应将出水管的阀门打开,放泄1min,再取样。

(4)性能试验步骤

A、对隔油器定型产品做清水调试试验,并核定供水水泵流量;

B、手动开启进水阀1和供水水泵9向隔油器定型产品供试验用液;之后手动开启无堵塞泵、微气泡发生器及加热装置,待这些部件稳定运行10min后自动停止无堵塞泵和微气泡发生器;再手动打开电控柜上的排油(开/关)开始排油,此时与排油相关的阀门连锁开启或关闭;在此状态下持续2~3min后,观察排油管上的透明管段内是否有油脂,如有判定该设备具有油水分离与排油的功能;

C、排油完毕后,手动关闭排油(开/关)排油结束,打开出水管阀门7,在取样口取样送具有资质的检测部门检测,其结果应符合第5.3.1条的要求;

D、试验停止后,关闭所有的用电部件,分别手动打开排渣口阀门2开始排渣,如有固体物排出,且固体物不堵塞排渣管判定该产品具有排渣功能。

7、处理后水质检验

A、出水中微量油的测定:以红外法的分析数据为准,分析方法可参照GB/T 16488执行;

B、SS测定:采用重量法测定,其方法可参照GB/T 11901执行。

七、检验规则

隔油器检验分为出厂检验和型式检验。

1、出厂检验

每台隔油器出厂前,质量检验部门应按本标准进行出厂检验,出厂检验项目、要求、方法见表3,检验项目合格后发给产品合格证,方可出厂。

2、型式检验

(1)存在以下情况之一,隔油器应进行型式检验:

A、产品定型时;

B、正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

C、产品停产一年后,恢复生产时;

D、出厂检验结果与上次型式检验有较大差异时;

E、质量监督部门提出型式检验要求时。

(2)检验项目、要求、方法见表3。

3、判定规则

(1)本标准五.3.(1)条和五.5条为质量否决项,任一项不合格判定为不合格产品。

(2)其余各项不合格,允许返修,经返修后仍不合格,判定为不合格产品。

八、标志、包装、运输及贮存

1、标志

每台隔油器应在醒目部位设置铭牌,铭牌上应标明如下内容:

(1)产品名称、型号及商标;

(2)额定处理量;

(3)产品编号;

(4)出厂日期;

(5)生产厂名称;

(6)产品总质量:单位(单位:kg);

(7)产品占地空间(L×B×H)单位:mm,产品材质; h) 电源电压。

2、包装

(1)设备出厂包装时,擦干水分,清理箱体内杂物。

(2) 装箱前,所有仪器、仪表应加以保护。

(3)每台隔油器应配备产品说明书、合格证、电控箱原理图、随机附件清单,并封存在 不透水的口袋内。产品说明书的内容符合GB9969.1的规定;合格证的内容符合GB/T14436的规定。

(4)包装箱外应标明:品牌、生产厂名称、通讯地址、电话,按GB/T 191规定标明“易 碎物品”“向上” “怕晒” “怕雨” “禁止翻滚” 等图示标志。

3、运输

隔油器在运输过程中应固定牢靠,避免撞击碰伤;装卸时要轻装轻卸,防止撞击,防止倒置。运输、包装及收发货标志应符合GB/T 191的规定。

4、贮存

隔油器应存放在通风、干燥、无腐蚀性介质的场所。